分子蒸餾是一種特殊的液--液分離技術,它不同于傳統(tǒng)蒸餾依靠沸點差分離原理,而是靠不同物質(zhì)分子運動平均自由程的差別實現(xiàn)分離。當液體混合物沿加熱板流動并被加熱,輕、重分子會逸出液面而進入氣相,由于輕、重分子的自由程不同,因此,不同物質(zhì)的分子從液面逸出后移動距離不同,若能恰當?shù)卦O置一塊冷凝板(內(nèi)置冷凝器),則輕分子達到冷凝板被冷凝排出,而重分子達不到冷凝板沿混合液排出。這樣,達到物質(zhì)分離的目的。

蒸餾濃縮

由于薄膜蒸發(fā),特別是分子蒸餾技術,能夠在非常低的壓力下進行蒸餾,它們更 適合于那些高沸點和熱敏性物質(zhì)的濃縮。濃縮過程主要是指在不破壞有用成分的 前提下溶劑的揮發(fā)。薄膜蒸發(fā)與分子蒸餾技術在天然及合成維生素類物質(zhì)、羊毛 脂肪酸、羊毛醇、棕櫚油、米糠油、魚油及魚肝油、天然植物葉頸根的提取物(如 辣椒紅、番茄紅素、除蟲菊酯、卵磷脂、β-胡蘿卜素、中藥有效成分等)方面的應 用都主要屬于此類。

脫除溶劑

隨著新的國內(nèi)及國際標準的制定以及人民生活水平的不斷提高,食品、藥物、化 妝品、建材等與人類息息相關的化工原料及其制品中對溶劑殘留量的限制越來越 嚴格。傳統(tǒng)的蒸餾手段已不能適應市場的需求,薄膜蒸發(fā)與分子蒸餾技術隨之成 為人們可選擇的最后手段。這類工藝過程往往銜接于萃取手段之后作為綠色產(chǎn)品 的最后一道質(zhì)量保證系統(tǒng)。

脫除游離單體

如果產(chǎn)物是有兩種及其以上單體通過化合或聚合反應而成,則反應的平衡混合物 中往往含有剩余的游離單體和分子量更大的過聚體及副產(chǎn)物。為了得到純的產(chǎn) 品,需要對平衡混合物進行脫除游離單體的分離過程。隨著對游離單體允許殘 留量的不同,可考慮采用薄膜蒸發(fā)與分子蒸餾技術。典型例證有:環(huán)氧樹脂、 環(huán)氧油、聚胺酯、異氰酸鹽、樹脂塑料、可塑劑、穩(wěn)定劑、丙烯酸鹽;單硬脂酸 甘油酯、二甘酯、脂肪酸二聚體、有機中間體(如酯類、胺類合成有機物等)。

脫色脫味

大多數(shù)有機原料及其制品需要進行脫色脫味處理。一般來講,顏色是由混合物中 的重組分所引起的,而味道主要來自于輕組分的揮發(fā)。如果純凈的產(chǎn)品本身無 色無味,一般可通過薄膜蒸發(fā)與分子蒸餾技術達到脫色脫味的目的。典型例證 有:有機中間體、乳酸、脂肪酸及其衍生物、APG、環(huán)氧樹脂、環(huán)氧油、植物 蠟、硅油、剎車液、真空泵油、潤滑油、石蠟油等。

高沸點流程物的制備/生產(chǎn)及沸程測定

通常情況下,壓力每降低一個數(shù)量級,物質(zhì)的沸點可降低20至50度。按此計算, 物質(zhì)在0.1Pa下的沸點應低于其正常沸點120至300度。目前分子蒸餾技術可以 應用于常壓沸點接近700度物質(zhì)的蒸餾分離。這類應用主要以高檔特種蠟產(chǎn)品 的生產(chǎn)為代表。

1·蒸餾溫度低,分子蒸餾是在遠低于沸點的溫度下進行操作的,只要存在溫度差就可以達到分離目的,這是該技 術與常規(guī)蒸餾的本質(zhì)區(qū)別。

2·蒸餾真空度高,裝置其內(nèi)部可以獲得很高的真空度,通常該技術在很低的壓強下進行操作,因此物料不易氧化受損。

3·蒸餾液膜薄,傳熱效率高。

4·物料受熱時間短,受加熱的液面與加冷凝面之間的距離小于輕分子的平均自由程,所以由液面逸出的輕分子幾乎未經(jīng)碰撞就達到冷凝面。因此,蒸餾物料受熱時間短,在蒸餾溫度下停留時間一般幾秒至幾十秒之間,減少了物料熱分解的機會。下進行操作,因此物料不易氧化受損。

5·分離程度更高,該技術能分離常規(guī)不易。

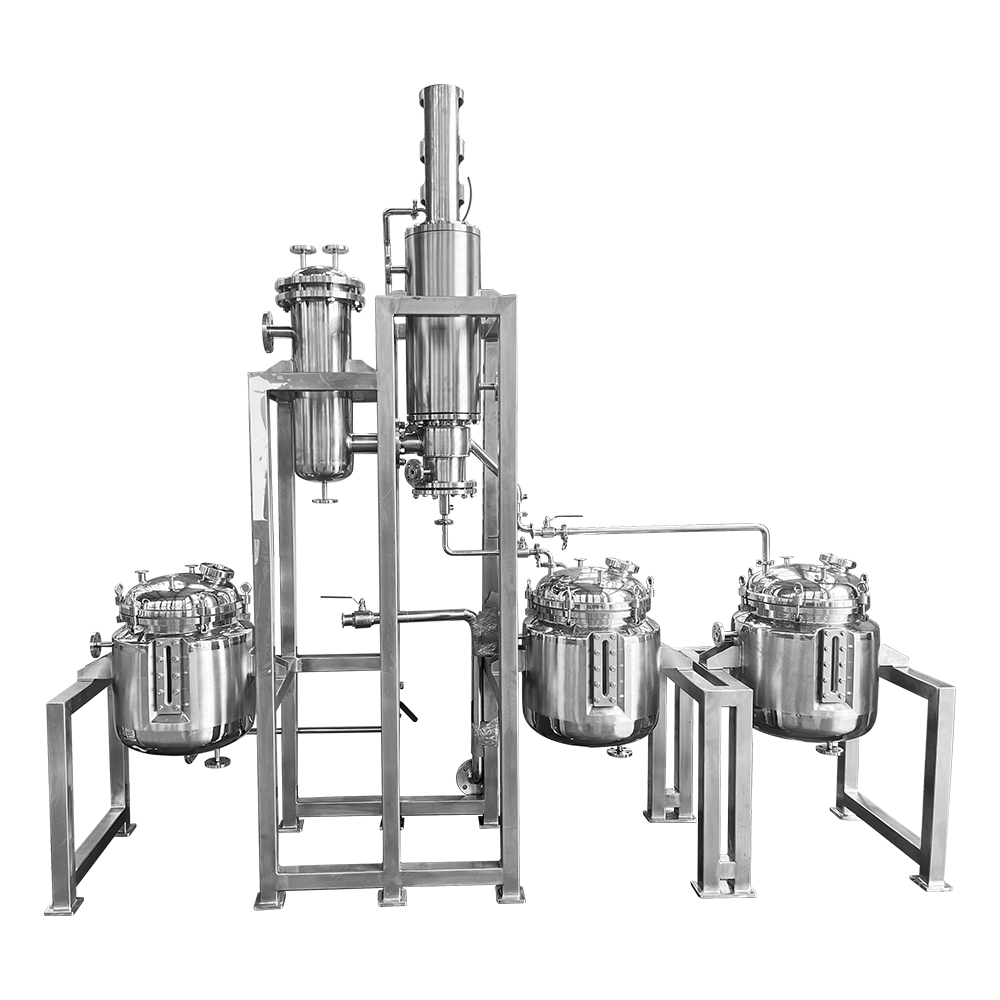

工藝流程圖

6·沒有沸騰鼓泡現(xiàn)象,該技術是液層表面上的自由蒸發(fā),在低壓力下進行,液體中無溶解的空氣,因此在蒸餾過程中不能使整個液體沸騰,沒有鼓泡現(xiàn)象。

7·無毒、無害、無污染、無殘留,可得到純凈安全的產(chǎn)物,且操作工藝簡單,設備少。該蒸餾技術能分離常規(guī)蒸餾不易分離的物質(zhì)。

8·分子蒸餾設備相較與普通設備制造成本較高,蒸餾裝置必須保證體系壓力達到很高的真空度,對材料密封要求較高,且蒸發(fā)面和冷凝面之間的距離要適中,設備加工難度大,造價較高。

9·產(chǎn)品耗能小,由于該蒸餾技術整個分離過熱損失少,且由于蒸餾裝置特別的結(jié)構(gòu)形式,內(nèi)部壓強極低,內(nèi)部阻力遠比常規(guī)蒸餾小,因而可大大節(jié)省能耗。

1

操作溫度低(遠低于沸點)、高真空度(空載≤1Pa)、受熱時間短(以秒計),不會發(fā)生受熱分解,分離效率高等,特別適宜于高沸點、熱敏性、易氧化物質(zhì)的分離;

2

可有效地脫除輕分子物質(zhì)(脫臭)、重分子物質(zhì)(脫色)及脫除混合物中雜質(zhì);這對于采用溶劑萃取后液體的脫溶是非常有效的方法;

3

其分離過程為物理分離過程,可很好地保護被分離物質(zhì)不被污染,特別是可保持天然提取物原來的品質(zhì);4. 可有選擇地蒸出目的產(chǎn)物,去除其它雜質(zhì),通過多級分離可同時分離2種以上的物質(zhì);

4

It can selectively steam the target product, remove other impurities, and separate more than 2 kinds of substances at the same time through multistage separation;

5

分離度高,高于傳統(tǒng)蒸餾及普通的薄膜蒸發(fā)器;

6

容易形成連續(xù)化生產(chǎn),操作簡單;

7

分子蒸餾的蒸程短,能耗小。

加熱體溫度控制精度高,溫差可以控制在±0.5℃。

采用自主研制內(nèi)置冷井技術,節(jié)約冷卻水及真空管線長度,保證了蒸發(fā)室高真空(1Pa)下蒸餾過程的高效性和高選擇性。

蒸發(fā)溫度低,熱量損失小,蒸程短,產(chǎn)品更易于節(jié)能。

系統(tǒng)體積小,管路簡化,預熱啟動時間短,操控靈活。

可代替常規(guī)降膜蒸發(fā)器,用于食品、醫(yī)藥、石化、化工及油脂化學產(chǎn)品的蒸餾、提純、濃縮、脫色使用,尤其適用于熱敏性,易氧化的生物及化學工業(yè)品的蒸餾精制,也可用于高沸點產(chǎn)品的蒸餾分離

| 規(guī)格 / 型號 | 有效加熱面積 M2 | 蒸發(fā)器內(nèi)徑 MM | 蒸發(fā)器總高 MM | 重量 KG |

| JBMD-0.1 | 0.1 | 100 | 1610 | 110 |

| JBMD-0.2 | 0.2 | 150 | 1910 | 230 |

| JBMD-0.5 | 0.5 | 210 | 2650 | 430 |

| JBMD-1.0 | 1.0 | 267 | 3200 | 640 |

| JBMD-2.0 | 2.0 | 400 | 4350 | 1080 |

| JBMD-3.0 | 3.0 | 400 | 5120 | 1520 |

| JBMD-4.0 | 4.0 | 500 | 5860 | 1980 |

| JBMD-6.0 | 6.0 | 600 | 6480 | 3100 |

| JBMD-8.0 | 8.0 | 800 | 7200 | 3580 |

公司始建于1997年,現(xiàn)在位于溫州濱海工業(yè)園,擁有三大生產(chǎn)基地,占地面積60030m2。

溫州市金榜輕工機械有限公司是集研發(fā)、制造和銷售與一體的高新技術企業(yè)。從事生產(chǎn)和銷售制藥、生物工程機械裝備的企業(yè)。公司主營中藥提取設備、濃縮設備、分離純化設備、酒精回收設備及干燥設備的咨詢、方案設計及制造、預算、現(xiàn)場安裝、售后維修服務。企業(yè)現(xiàn)擁有一支高技術、高素質(zhì)的專業(yè)化員工團隊。目前有中高級技術人員28人,客座教授4人,員工300余人。高新技術企業(yè),擁有A2級第三類壓力容器設計資質(zhì),D1、D2級一、二類壓力容器制造資質(zhì),GC2壓力管道安裝資質(zhì),有用歐盟CE認證,制造符合CMP、FDA和阿斯米標準。

公司自創(chuàng)辦以來,得到社會各界的廣泛支持,在全體員工的共同努力下,企業(yè)取得了迅猛的發(fā)展。金榜機械目前以成為頗具影響力的品牌,倍受中外客戶的關注和肯定。公司秉承“服務先行,質(zhì)量至上”的經(jīng)營理念,堅持“做一筆業(yè)務、交一個朋友”的方針,使企業(yè)規(guī)模迅速發(fā)展壯大,獲得了業(yè)界的廣泛認可,現(xiàn)已成為品牌制藥裝備制造企業(yè)。當下,我們金榜人將會倍加努力,真誠期待與您合作,攜手開創(chuàng)美好未來!